Wij zijn Schmitz Foam

Deskundige partner in XPE foam

Schmitz Foam is een vierde generatie familiebedrijf dat in 1935 werd opgericht in Nederland. Wij recyclen schuimresten en verwerken deze tot nieuwe hoogwaardige schuimproducten. In 2017 openden we een tweede, gloednieuwe, ultramoderne productiefaciliteit in de Verenigde Staten. En in 2022 zijn we een nieuw tijdperk ingegaan waarin we ook hoogwaardig schuim produceren.

Onze divisies

Bij Schmitz Foam staan we voor innovatie, duurzaamheid en kwaliteit binnen drie gespecialiseerde divisies.

Bekijk onze bedrijfsfilm

Ontdek onze passie voor foam en duurzaamheid in onze bedrijfsvideo. Bekijk hoe we foamresten upcyclen tot duurzame en circulaire nieuwe producten.

▪ Schmitz Foam Products

Our new field of expertise

Een shockpad geleverd op rol die voor tot wel 30% uit gerecycleerd materiaal bestaat. De shockpad is voorzien van dubbelzijdig vlies voor een superieure duurzaamheid en schokdemping. Een uitbreiding van ons shockpad assortiment, gericht op de groeiende vraag binnen de kunstgrasmarkt.

ProField: een kostefficiënte oplossing voor moderne kunstgras sportvelden.

▪ Schmitz Foam Products

Experts in hoogwaardige shockpads

ProPlay shockpads zijn duurzaam en vormen de perfecte basis voor kunstgrassystemen voor sportvelden en speeltuinen. De eerste ProPlay shockpad werd begin jaren negentig in Nederland geproduceerd en is sindsdien de enige shockpad die topprestaties combineert met een superieure drainagecapaciteit. In 2017 openden we een tweede, gloednieuwe, ultramoderne productiefaciliteit in de Verenigde Staten.

ProPlay: de shockpad die alles heeft.

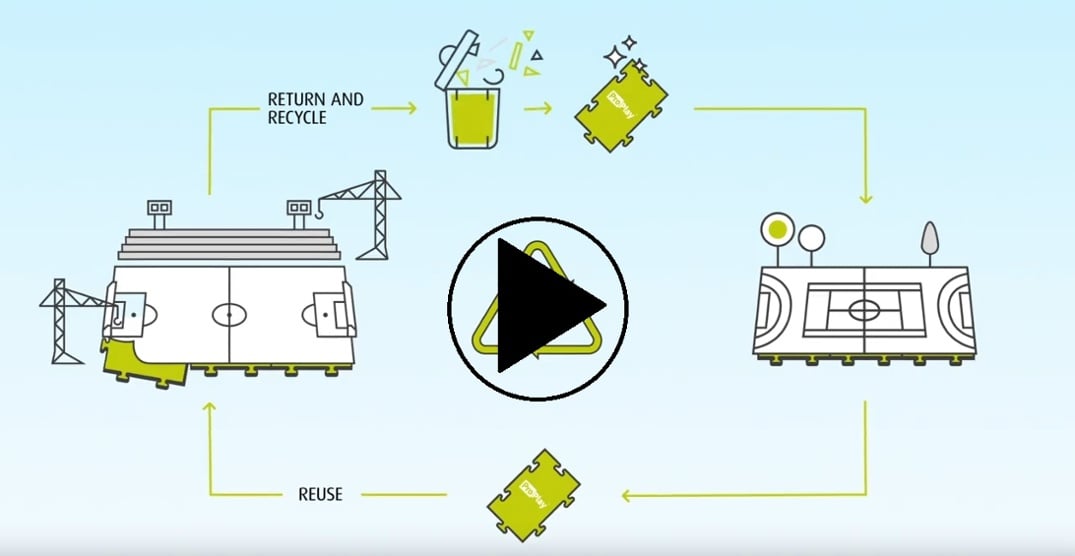

▪ Schmitz Foam RecyCling

Experts in XPE Foam Recycling

Sinds 1990 geven we met succes XPE foam restanten een tweede leven. Dankzij ons recyclingproces besparen onze partners wereldwijd op eliminatiekosten en vermijden ze milieuschade. Samen zorgen we ervoor dat er geen foam verloren gaat.

The continuous loop of giving foam a purpose.

▪ Schmitz Foam supply

Experts in foam productie

Onze nieuwste divisie Schmitz Foam Supply zag het levenslicht in 2022. In dat jaar zijn we gestart met de productie en levering van eersteklas XPE-schuim. RoFoam® is een flexibel, lichtgewicht en duurzaam XPE-schuim voor de meest uiteenlopende toepassingen.

RoFoam, eersteklas XPE-schuim.

.png)

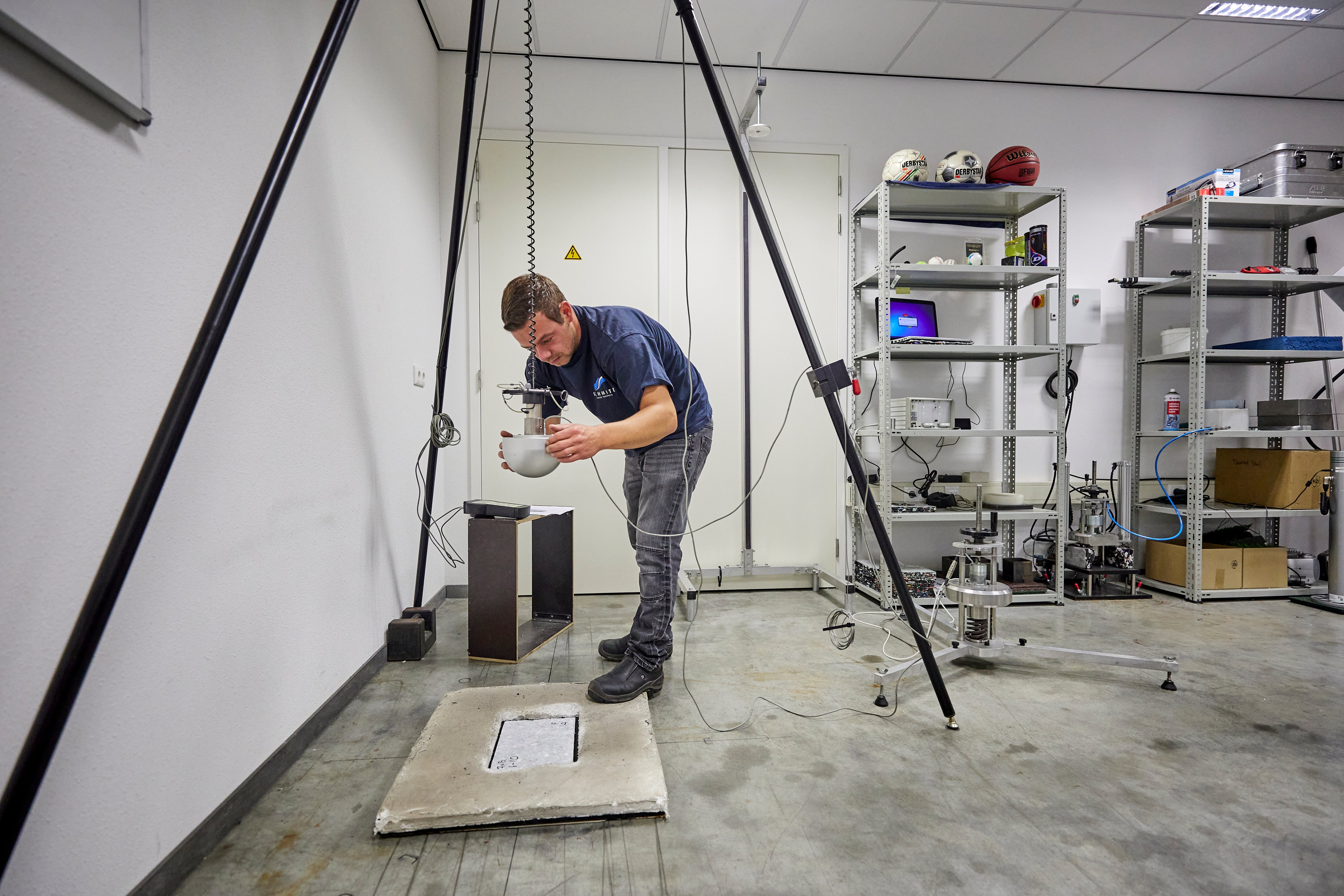

Consequent hoge kwaliteit om op te bouwen

Wij zijn voortdurend bezig met ‘een hoge kwaliteit’ en die focus komt binnen ons bedrijf continue terug. Zowel onze fabriek in Nederland als die in de VS voldoen aan de eisen die zijn vastgelegd in ISO9001. Dat is niet voor niets. Wij investeren veel in het voortdurend (laten) testen van onze producten en procedures. Onze fabrieken beschikken over hun eigen laboratorium. Hier testen we zowel de karakteristieken van ons product als hun prestaties in een systeem. Dat maakt het verschil.